Stefano Giraldi /

I 5 requisiti obbligatori dei beni strumentali "Industria 4.0"

(Ultimo aggiornamento: 31 marzo 2025)

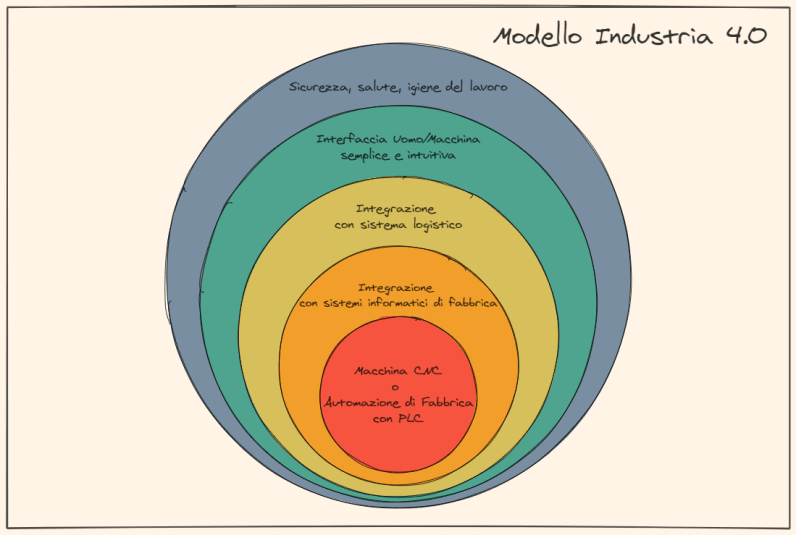

Il Nuovo Piano Nazionale Transizione 4.0 prevede importanti agevolazioni per gli investimenti in beni strumentali materiali rispondenti al modello "Industria 4.0".

Quali sono i requisiti che rendono un bene strumentale "4.0"?

L'Allegato A della Legge del 11 dicembre 2016 n. 232 individua tre tipologie di investimento in beni materiali 4.0 oggetto di agevolazione:

- Beni strumentali il cui funzionamento è controllato da sistemi computerizzati o gestito tramite opportuni sensori e azionamenti

- Sistemi per l'assicurazione della qualità e sostenibilità

- Dispositivi per l’interazione uomo macchina e per il miglioramento dell’ergonomia e della sicurezza del posto di lavoro in logica «4.0».

Per gli investimenti rientranti nella tipologia 1), si richiede che il bene strumentale debba possedere 5 requisiti obbligatori ed almeno altri 2 requisiti aggiuntivi nell'ambito dei sistemi cyberfisici per essere eligibili delle agevolazioni previste dal Piano Nazionale Transizione 4.0 (significativo Credito d'imposta e finanziamenti agevolati "Nuova Sabatini").

Con riferimento ai sistemi e dispositivi rientranti della tipologia 2) e 3), l'investimento nei beni strumentali risulta essere agevolabile rispettando esclusivamente il requisito dell'"Interconnessione con i sistemi di fabbrica", senza obbligatorietà per gli altri requisiti.

In questo articolo faremo una panoramica dei 5 requisiti obbligatori, rimandando a questo articolo l'approfondimento sull'elenco dei requisiti aggiuntivi per l'Industria 4.0.

1. Controllo con sistemi computerizzati

Requisito 1 - Controllo per mezzo di CNC (Computer Numerical Control) e/o PLC (Programmable Logic Controller)

Il bene strumentale deve essere dotato di un sistema che ne controlla e gestisce il funzionamento in modo automatizzato.

Il CNC, acronimo di "Computer Numerical Controllo" ma anche conosciuto come "Macchina a Controllo Numerico", sono macchine dotate di un dispositivo elettronico interno ("controllo numerico" appunto) che si occupa di comandare i movimenti e le funzioni della macchina secondo istruzioni prestabilite che vengono fornite in formato digitale.

Queste caratteristiche consentono alle macchine CNC di svolgere operazioni ad alta precisione, in modo ripetitivo, limitando i rischi di errore ed ottimizzando il processo di produzione.

A differenza dei robot, che sono in grado di adattarsi alle variazioni d'ambiente ed agli ostacoli imprevisti, le macchine CNC sono controllate da un operatore che ha il compito di impostare il programma, preparare il materiale da lavorare ed intervenire il caso di problemi o correzioni nella lavorazione.

Il PLC, acronimo di "Programmable Logic Controller", è l'elemento base dei sistemi di controllo di macchine e processi industriali. Presenti anche all'interno delle macchine CNC, sono anche utilizzati per l'automazione dei processi di produzione di carattere industriale.

Questi dispositivi permettono creare e mantenere una automazione di fabbrica attraverso istruzioni in formato digitale elaborate da microprocessori, spesso interconnessi tra loro, e gestite attraverso interfacce di comunicazione che sono in grado attraverso dei sensori di rilevare le condizioni operative dell'impianto o comandare delle operazioni attraverso dei motori elettrici.

2. Interconnessione con sistemi di fabbrica

Requisito 2 - Interconnessione ai sistemi informatici di fabbrica con caricamento da remoto di istruzioni e/o part program

Il secondo requisito prevede che l'azienda sia dotata di un sistema informatico per la gestione dei dati di fabbrica, come ad esempio un sistema di gestione del piano e dell'avanzamento di produzione, e che questo sia inteconnesso con i dispositivi di controllo delle macchine CNC o degli impianti di automazione di fabbrica del requisito 1.

Questa situazione è comune in molte realtà, con una implementazione che prevede la lettura dello stato di funzionamento della macchina o dell'impianto.

Il secondo requisito amplia tale interconnessione anche alle funzionalità di comunicazione in "scrittura" dal sistema informativo verso la macchina, ad esempio per caricare dal sistema centrale il piano delle operazioni da compiere ed i programmi da eseguire.

3. Integrazione con il sistema logistico

Requisito 3 - Integrazione automatizzata con il sistema logistico della fabbrica o con la rete di fornitura e/o con altre macchine del ciclo produttivo

Il terzo requisito riguarda l'integrazione del bene strumentale con il sistema logistico del flusso produttivo, in caso di lavorazioni che riguardano più centri di lavoro, oppure con l'eventuale catena di fornitura esterna (cosddetta Supply Chain).

Anche in questo caso si può interpretare un ampliamento della integrazione prevista dal requisito 2 al sistema di gestione del flusso logistico come il sistema di controllo dell'avanzamento di produzione o al piano di approvvigionamenti.

4. Esperienza Utente

Requisito 4 - Interfaccia tra uomo e macchina semplici e intuitive

Questo requisito volge la sua attenzione su una caratteristica generale del sistema, ossia l'esperienza utente nell'iterazione con il modello digitale dell'"Industria 4.0" .

Lo ritengo un importante requisito obbligatorio, in qualche modo anche funzionale ad evitare eventuali stratagemmi tecnici (tipo utilizzare file .csv per la comunicazione fra i sottosistemi dell'implementazione), che porta a prediligere un modello di integrazione sicrona più facilmente mantenibile ed automatizzabile e che considera l'uomo non un semplice utilizzatore ma parte integrante del sistema.

5. Sicurezza, salute e igiene del lavoro

Requisito 5 - Rispondenza ai più recenti parametri di sicurezza, salute e igiene del lavoro.

Sicurezza, salute e igiene del lavoro sono aspetti cardine del mondo del lavoro italiano che il modello produttivo dell'"Industria 4.0" deve fare propri andando ad elevare gli standard attraverso l'uso di nuove tecnologie.

In questo ambito, l'utilizzo di dispositivi indossabili come braccialetti o orologi smart, key tracker - le cosiddette "Wereable Tecnologies" - sono tecnologie che possono trovare ambito di applicazione per soddisfare questo quinto requisito obbligatorio.